Come scegliere il nastro in pellicola PTFE giusto?

Selezione dell'ottimale Nastro in pellicola di PTFE per la vostra applicazione specifica è una decisione fondamentale che incide su prestazioni, efficienza e costi. Con le numerose varianti disponibili, esplorare le proprietà chiave e gli usi previsti può essere impegnativo. Questa guida completa approfondirà i fattori essenziali da considerare, andando oltre le descrizioni di base per fornire un quadro dettagliato per la valutazione. Esploreremo le caratteristiche principali dei materiali, confronteremo diverse costruzioni di nastri e allineeremo queste proprietà alle richieste industriali del mondo reale. Comprendendo le sfumature tra le varie opzioni di nastro in PTFE, puoi fare una scelta informata che garantisce affidabilità, durata e massimo valore per le tue esigenze operative, sia nella produzione, nell'imballaggio o nella lavorazione ad alta temperatura.

Comprensione delle proprietà e delle qualità dei materiali principali

Il fondamento per scegliere il giusto nastro in PTFE risiede in una profonda comprensione delle proprietà intrinseche del materiale e dei diversi gradi disponibili. Il politetrafluoroetilene, o PTFE, è rinomato per le sue eccezionali caratteristiche prestazionali, ma non tutti i nastri PTFE sono uguali. Le variazioni nei processi di produzione, nella purezza e nel rinforzo portano a prodotti adatti ad ambienti molto diversi.

Caratteristiche primarie che definiscono le prestazioni

Diverse proprietà non negoziabili definiscono le prestazioni di base di qualsiasi nastro in pellicola di PTFE. Innanzitutto è la sua impareggiabile natura antiaderente, che fornisce una superficie quasi priva di attrito che impedisce l'adesione della maggior parte dei materiali. A ciò si aggiunge un intervallo di temperature operative estremamente ampio, tipicamente da -200°C a 260°C in continuo, con la capacità di resistere a picchi a breve termine anche più elevati. Inoltre, il nastro in PTFE è chimicamente inerte, ovvero resiste all'attacco di praticamente tutti i prodotti chimici industriali, solventi e acidi. La sua eccellente rigidità dielettrica lo rende un eccellente isolante elettrico. Tuttavia, bisogna anche considerare i suoi limiti, come la suscettibilità allo scorrimento viscoso (flusso freddo) sotto carico meccanico sostenuto e un coefficiente di dilatazione termica relativamente elevato. Quando si valutano i nastri, è necessario confrontare questi tratti fondamentali con i fattori di stress dell'applicazione.

Differenza tra nastri in PTFE standard, ad elevata purezza e riempiti

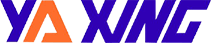

Al di là delle nozioni di base, i nastri in PTFE sono classificati in diversi gradi. Il nastro in PTFE standard offre un equilibrio di proprietà per l'uso generale. Nastro in pellicola di PTFE per nastri trasportatori per l'industria alimentare , tuttavia, richiede un materiale di elevata purezza, conforme alla FDA o equivalente per uso alimentare. Questo grado è prodotto con controlli rigorosi per garantire che nessun additivo o contaminante possa migrare nei prodotti alimentari. Deve inoltre resistere a ripetuti cicli di pulizia con disinfettanti aggressivi. Al contrario, per le applicazioni che richiedono proprietà meccaniche migliorate, vengono utilizzati nastri in PTFE riempito. Questi incorporano materiali come fibra di vetro, carbonio, grafite o bronzo. Questi riempitivi migliorano significativamente la resistenza all'usura, riducono il creep, migliorano la conduttività termica e aumentano la resistenza alla compressione. Ad esempio, un nastro riempito con fibra di vetro è molto più adatto per cuscinetti o ambienti abrasivi rispetto a un nastro in PTFE puro. La scelta tra questi gradi è il primo passo critico nel processo di selezione.

Analisi della struttura del nastro: supporto, adesivo e spessore

Le prestazioni del nastro in pellicola di PTFE non dipendono esclusivamente dallo strato di PTFE stesso; la sua struttura, che comprende la pellicola di supporto, il sistema adesivo e lo spessore complessivo, gioca un ruolo altrettanto vitale. Questa struttura multistrato determina il modo in cui il nastro si interfaccia con l'apparecchiatura e resiste alle esigenze operative.

Il ruolo del supporto della pellicola e del trattamento superficiale

Il supporto in pellicola di PTFE è la superficie funzionale. La sua qualità, densità ed energia superficiale sono cruciali. Un film ad alta densità offre una migliore resistenza chimica e una minore permeabilità. Per applicazioni che comportano il rilascio, come nello stampaggio di compositi o come a nastro antiaderente per ganasce termosaldabili , il trattamento superficiale della pellicola è fondamentale. Sebbene il PTFE sia intrinsecamente antiaderente, alcuni nastri vengono sottoposti a ulteriore incisione superficiale o trattamento corona per modificare leggermente l'energia superficiale, il che può essere utile per un fissaggio adesivo specifico o per ottenere una forza di rilascio costante. Tuttavia, per la maggior parte delle applicazioni antiaderenti ad alta temperatura, è preferibile una superficie incontaminata e non trattata per mantenere il coefficiente di attrito più basso possibile e impedire qualsiasi trasferimento di agenti di trattamento sotto calore.

Selezione del sistema adesivo corretto per il tuo ambiente

L'adesivo è ciò che lega il nastro al substrato e il suo fallimento significa che l'intero prodotto fallisce. La selezione deve basarsi sul materiale del substrato (metallo, plastica, gomma), sulla preparazione della superficie e sull'ambiente operativo.

- Adesivi acrilici: Offrono un'eccellente resistenza ambientale, inclusa la luce UV, i solventi e la plastificazione. Hanno buone prestazioni alle alte temperature, spesso fino a 150-180°C, e invecchiano molto bene. La loro appiccicosità iniziale può essere inferiore a quella del silicone.

- Adesivi siliconici: Forniscono una resistenza superiore alle alte temperature, spesso superiori a 200°C. Offrono eccellente adesione iniziale e conformabilità, soprattutto su superfici leggermente irregolari. Tuttavia, possono essere più suscettibili agli attacchi chimici dei solventi e avere una resistenza al taglio inferiore.

- Adesivi a base di gomma: Generalmente utilizzato per applicazioni a temperature più basse e con elevata appiccicosità iniziale. Non sono adatti per ambienti industriali impegnativi ad alta temperatura o esposizione chimica.

Per un nastro a basso attrito per ante e cassetti scorrevoli , un adesivo acrilico è spesso sufficiente grazie al suo buon equilibrio tra forza, resistenza ambientale e temperature moderate coinvolte. La chiave è garantire che l'intervallo di temperature di servizio dell'adesivo comprenda completamente la temperatura dell'applicazione, compreso l'eventuale calore generato dall'attrito.

Comprendere lo spessore e il suo impatto sulla funzione

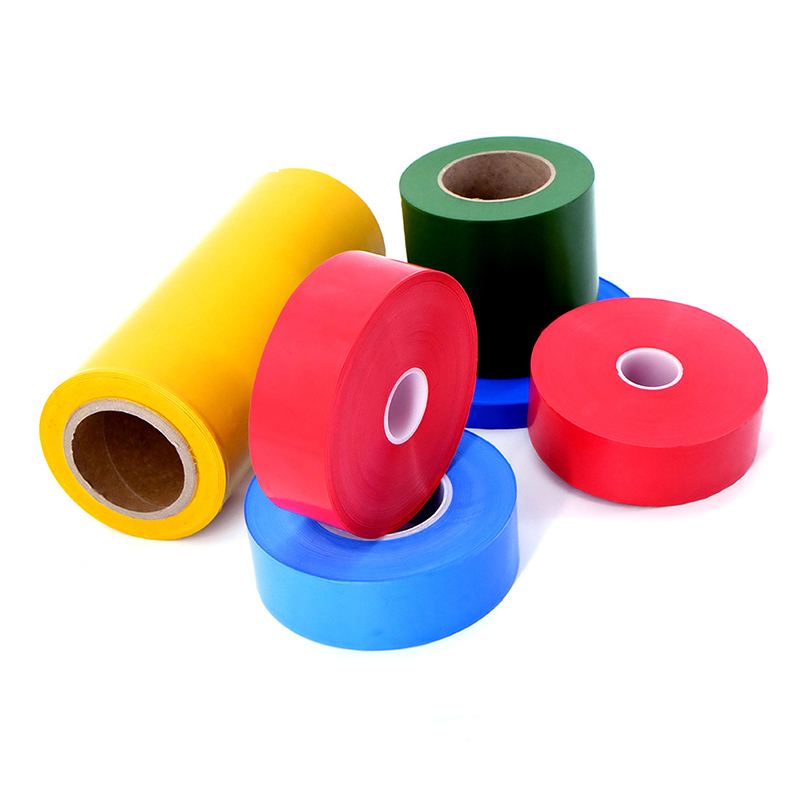

Lo spessore è un parametro critico ma spesso frainteso. Non si tratta semplicemente di durabilità; influisce sulla conformabilità, sul trasferimento termico e sull'isolamento elettrico.

- Nastri sottili (0,03 mm - 0,08 mm): Altamente flessibile, eccellente per raggi stretti, forme complesse e applicazioni in cui è disponibile uno spazio minimo. Forniscono proprietà antiaderenti e distaccanti di base. Tuttavia, offrono una minore resistenza all’usura e una minore rigidità dielettrica.

- Nastri di medio spessore (0,1 mm - 0,25 mm): La gamma più comune per applicazioni industriali. Offrono un buon equilibrio tra durabilità, conformabilità e proprietà prestazionali come isolamento e resistenza chimica.

- Nastri spessi (0,3 mm e oltre): Utilizzato per applicazioni pesanti come guarnizioni, cuscinetti antiusura e nastro in PTFE per applicazioni di guarnizioni ad alta temperatura . Forniscono un'eccellente resistenza alla compressione, un isolamento elettrico superiore e possono essere lavorati. La loro conformabilità è limitata.

Lo spessore sbagliato può portare a guasti prematuri. Un nastro troppo sottile per un'applicazione di guarnizione verrà estruso e ceduto sotto la pressione dei bulloni, mentre un nastro troppo spesso per una ganascia di tenuta delicata potrebbe non conformarsi correttamente, lasciando degli spazi vuoti.

Abbinamento delle specifiche del nastro alle applicazioni industriali

Dopo aver compreso le proprietà e la costruzione, il passo successivo è allineare meticolosamente queste specifiche con le precise esigenze della vostra applicazione. È qui che la conoscenza teorica incontra la necessità pratica e che le conseguenze di una scarsa corrispondenza diventano evidenti.

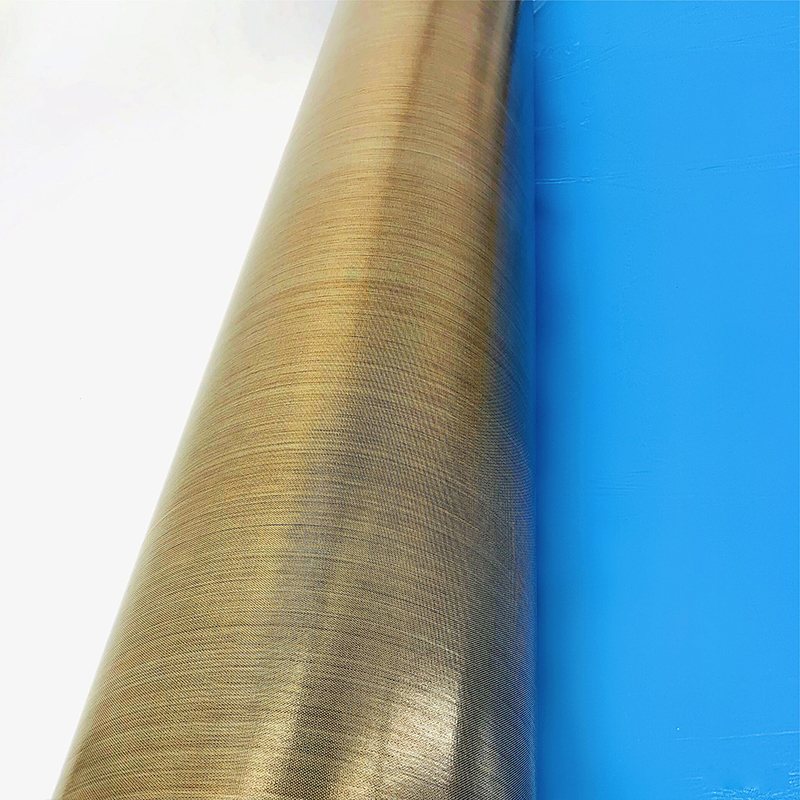

Linee di lavorazione ad alta temperatura e antiaderenti

In settori come quello degli imballaggi, della plastica e dei tessili, gli elementi riscaldati come le ganasce sigillanti, le piastre e i binari di guida sono onnipresenti. Il nastro applicato qui deve impedire l'adesione dei substrati (come la pellicola di polietilene o la colla a caldo) e proteggere l'attrezzatura. Per un nastro antiaderente per ganasce termosaldabili , i parametri critici sono:

- Valutazione della temperatura continua: Deve superare la temperatura operativa della ganascia con un margine di sicurezza (ad esempio, 20-30°C).

- Prestazioni adesive: L'adesivo deve mantenere la sua adesione a quella temperatura senza colare, carbonizzarsi o perdere resistenza al taglio. In genere è necessario un silicone per alte temperature o un acrilico speciale.

- Rilascio in superficie: La superficie in PTFE deve essere liscia e non contaminata per garantire un rilascio coerente e pulito ciclo dopo ciclo.

- Spessore: È comune uno spessore medio (0,13 mm-0,18 mm), che garantisce una durata sufficiente per resistere all'abrasione occasionale causata da strumenti o confezioni disallineate senza essere troppo ingombrante.

Un guasto in questa applicazione porta direttamente a tempi di inattività della produzione per la pulizia o la sostituzione del nastro, con un impatto diretto sulla produzione e sui costi.

Riduzione dell'usura e guide a basso attrito nei macchinari

Ridurre l'attrito su binari di guida, superfici scorrevoli e componenti del trasportatore è essenziale per il funzionamento regolare, l'efficienza energetica e la riduzione dell'usura sia del componente che del prodotto trasportato. È qui che nasce il concetto di a nastro a basso attrito per ante e cassetti scorrevoli si estende fino ai macchinari industriali. Le considerazioni chiave includono:

- Coefficiente di attrito dinamico: Più è basso, meglio è. Un nastro in PTFE puro e non riempito offre in genere il coefficiente più basso.

- Resistenza all'usura: Se l'applicazione comporta un carico significativo o un movimento continuo, potrebbe essere necessario un nastro in PTFE riempito (ad esempio con bronzo o grafite) per prolungare la durata, anche se il suo coefficiente di attrito è leggermente superiore al PTFE puro.

- Cuscinetto di carico: Il nastro e il suo adesivo devono resistere alla pressione esercitata dall'oggetto scorrevole senza spostamenti o deformazioni significative.

Ad esempio, l'applicazione di un nastro in PTFE adatto alle guide di un sistema di stoccaggio automatizzato può ridurre drasticamente la potenza richiesta per il movimento ed eliminare la necessità di lubrificazione periodica, creando un funzionamento più pulito e di facile manutenzione.

Ambienti chimici e corrosivi

Nei processi chimici, nelle linee di placcatura o nei laboratori, le apparecchiature sono esposte a sostanze aggressive. L'inerzia chimica del PTFE lo rende ideale per proteggere superfici come flange di serbatoi, guarnizioni filettate per tubi (sebbene il nastro in pellicola sia diverso dal nastro sigillante per filettature) e piani di banco di laboratorio. Quando si seleziona il nastro per queste aree, la scelta dell'adesivo diventa l'anello debole. Di solito è obbligatorio un adesivo acrilico con un'ampia resistenza chimica. Il nastro deve anche resistere alla permeazione, che è una funzione della densità e dello spessore della pellicola di PTFE. Un nastro sottile potrebbe consentire ai vapori di penetrare e attaccare il substrato o il legame adesivo. Inoltre, in applicazioni come Nastro in pellicola di PTFE per nastri trasportatori per l'industria alimentare , la resistenza chimica si estende ai detergenti come soda caustica, acidi e disinfettanti a base di cloro, pur mantenendo la conformità alla sicurezza alimentare.

Fattori critici di selezione: un confronto dettagliato

Per sintetizzare le informazioni, fare una scelta finale richiede un confronto diretto su più assi. La tabella seguente mette a confronto i fattori decisionali chiave per due scenari applicativi comuni, ma distinti, discussi in precedenza. Questa analisi comparativa evidenzia come le priorità cambiano in base all’utilizzo.

La decisione tra un nastro adatto per una ganascia termosaldante e uno per una guarnizione ad alta temperatura comporta dei compromessi. Per la termosigillatrice, l'interfaccia primaria è con un polimero fuso che richiede un rilascio pulito; il carico meccanico è relativamente basso ma il ciclo termico è costante. L'integrità dell'adesivo alle alte temperature è fondamentale. Al contrario, per un'applicazione di guarnizione, il nastro è sottoposto a una forza di compressione costante, spesso tra flange metalliche, e deve fungere da tenuta contro fluidi o gas. In questo caso, la resistenza alla trazione, la resistenza allo scorrimento e lo spessore della pellicola di PTFE stessa sono più critici delle prestazioni dell'adesivo, poiché la tenuta viene spesso ottenuta attraverso la compressione e le proprietà voluminose del nastro. L'uso di un nastro sottile e adesivo per una guarnizione comporterà estrusione e perdite, mentre l'uso di un nastro spesso e pieno su una termosigillatrice sarebbe costoso, scarsamente conforme e non necessario.

| Fattore di selezione | Nastro Antiaderente per Ganasce Termosaldanti | Nastro in PTFE per applicazioni di guarnizioni per alte temperature |

|---|---|---|

| Funzione primaria | Rilascio di materiali appiccicosi, protezione superficiale. | Creazione di una tenuta statica sotto compressione, riempimento delle imperfezioni della flangia. |

| Metrica delle prestazioni chiave | Bassa energia superficiale (antiaderente), legame adesivo costante ad alta temperatura. | Resistenza alla compressione, resistenza al creep, resistenza chimica del film. |

| Proprietà materiale critica | Purezza e levigatezza della superficie del PTFE; adesivo ad alta temperatura. | Spessore e densità del film di PTFE; spesso utilizza PTFE riempito per resistenza. |

| Intervallo di spessore tipico | 0,08 mm - 0,18 mm | 0,5 mm - 3,0 mm (spesso fogli o cuscinetti, ma esistono nastri per carichi pesanti) |

| Importanza adesiva | Estremamente alto. Il nastro è funzionale solo se rimane incollato. | Da basso a nessuno. Molte guarnizioni non sono adesive e vengono fissate in posizione. |

| Modalità di errore se errata | L'adesivo si rompe, il nastro si solleva, il prodotto si attacca alla ganascia causando tempi di inattività. | Il nastro si estrude o si comprime eccessivamente, causando perdite e guasti alla tenuta. |

Considerazioni sull'implementazione e sulle prestazioni a lungo termine

Scegliere il nastro giusto è solo metà dell'opera; la corretta attuazione e la comprensione del suo ciclo di vita sono essenziali per realizzarne il pieno valore. Anche il nastro con le migliori prestazioni avrà prestazioni inferiori se installato in modo errato o monitorato in modo inadeguato.

Migliori pratiche per la preparazione della superficie e l'installazione

Il legame è buono quanto la superficie a cui aderisce. La corretta installazione non è negoziabile per i nastri con retro adesivo. Il supporto deve essere pulito, asciutto e privo di olio, grasso, polvere, ruggine e vecchi residui di adesivo. La pulizia con solvente seguita dall'abrasione (ad esempio, levigatura leggera) per i metalli spesso fornisce il miglior profilo superficiale. La temperatura di applicazione dovrebbe idealmente essere compresa tra 15°C e 35°C. Durante l'installazione, è necessario applicare una pressione decisa e uniforme utilizzando un rullo o una spatola per eliminare le bolle d'aria e garantire il pieno contatto adesivo. Per le giunzioni sovrapposte su nastri trasportatori o superfici di grandi dimensioni, la direzione di sovrapposizione deve essere considerata rispetto alla direzione di spostamento o di usura del prodotto per evitare che i bordi si incastrino e si sollevino. Per le applicazioni non adesive come le guarnizioni, garantire che le superfici della flangia siano piatte, pulite e che il carico del bullone sia uniforme e serrato secondo le specifiche è fondamentale per prevenire sovracompressione localizzata e guasti.

Monitoraggio dei cicli di usura, manutenzione e sostituzione

Il nastro in PTFE è un prodotto di consumo con una durata limitata. La definizione di un programma di manutenzione preventiva per verificare le condizioni del nastro previene guasti catastrofici. I principali segni di usura o guasto imminente includono:

- Sollevamento o arricciatura dei bordi: Indica rottura o contaminazione dell'adesivo durante l'installazione.

- Scolorimento o brunitura: Su un nastro antiaderente per ganasce termosaldabili , potrebbe trattarsi di un normale trasferimento di polimero, ma un accumulo eccessivo o un cambiamento nella struttura indicano che la superficie del nastro si sta deteriorando.

- Tagli, graffi o scanalature profonde: Danni fisici causati da oggetti appuntiti o materiali abrasivi. Questo è comune sui sistemi di trasporto e compromette direttamente la funzione del nastro come nastro trasportatore nastro in pellicola di PTFE per nastri trasportatori per l'industria alimentare creando tasche per la crescita batterica o punti di intoppo.

- Perdita di scivolosità della superficie: Il nastro non fornisce più le proprietà di basso attrito o di rilascio previste, aumentando la resistenza o causando attaccamento.

- Estrusione o assottigliamento visibile: Nelle applicazioni di guarnizioni, questo è un chiaro segno che il materiale ha raggiunto il limite di scorrimento e l'integrità della tenuta è compromessa.

La documentazione della durata del nastro in condizioni specifiche consente una sostituzione proattiva, riducendo al minimo i tempi di inattività non pianificati. Comprendendo le modalità di guasto e implementando un rigoroso protocollo di selezione e manutenzione, trasformerai il nastro in pellicola di PTFE da un semplice prodotto in un componente affidabile e ad alte prestazioni del tuo successo operativo.